Plastik üretim süreçleri, son derece hassas ve dinamik kontrol gerektiren işlemler bütünüdür. Bu süreçlerde en önemli faktörlerden biri, malzemenin nem oranını kontrol etmek ve doğru nem değerleri ile granül formundaki plastik malzemenin üretim prosesine dahil edilmesidir. Nem, plastik üretiminde ciddi sorunlara yol açarak ürün kalitesini düşürebilir ve üretim verimliliğini azaltabilir. NKT - Nem Kontrol Teknolojileri olarak bu yazıda, plastik endüstrisinde nemle mücadelede kullanılan stratejiler ve bu yöntemlerin önemi üzerine odaklanacağız.

Plastik malzemeler, kimyasal yapıları doğrultusunda bulundukları ortamdaki nemi absorbe ederler. Naylon, ABS ve PC gibi malzemeler nemi iç yapılarında absorbe eden higroskopik plastikler olarak sınıflandırılırken, PE/PP/PS gibi plastikler ise nemi dış yüzeylerinde tutarlar. Bu yüzen her plastiğin proses makinalarına dahil edilmeden önce kurutulma methodları farklılık teşkil etmektedir. Özellikle, enjeksiyon ve şişirme işlemlerinde malzemenin nem içeriği ürünün yüzey kalitesini ve dayanıklılığını doğrudan etkilemektedir.

Yoğuşmalı Tip Mekanik Nem Alma Cihazları

Granül formundaki plastik malzemeler üretildikten sonra konteynerlerde dökme veya big-bag çuvallar içerisinde nakliye sürecine dahil edilmektedir. Özellikle sıcak ve nemli iklim koşullarında yüklenen malzemelerle birlikte konteyner içerisinde kalan havanın nemi gündüz/gece sıcaklık farklılıkları sayesinde yoğuşarak konteyner içerisinde likit formuna dönüşür. Konteyner ortamında yoğuşan nem, plastik granüllerinin yüzeylerine likit olarak yerleşmektedir. Konteyner içerisinde gerçekleşen bu kondenzasyona konteyner yağmuru adı verilir. Konteyner içerisinde gerçekleşen yoğuşma ve ürünlerin üzerine damlayan likidin ortadan kaldırılması için nem alma cihazlarının entegre edildiği konteynerler kullanıldığı gibi yine granül formunda tek kullanımlık silikajel malzemeler nakliye esnasında ürünler ile birlikte yüklenebilir.

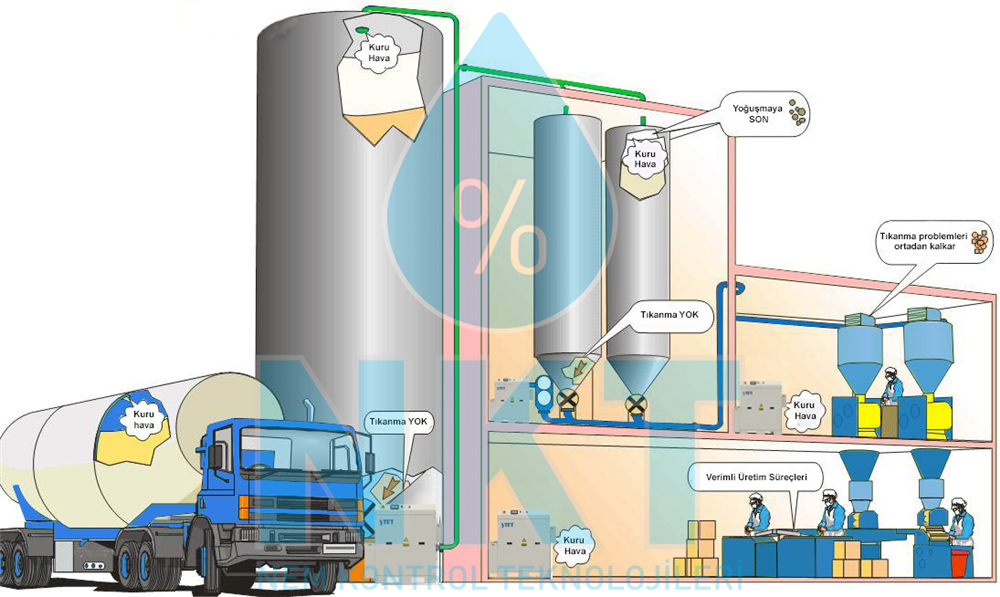

Proseslerde işlenmek üzere fabrikalara ulaşan granül formundaki plastikler, silobas ile fabrika dışında veya içinde bulunan merkezi silolara pompalanır. Bu işlem esnasında merkezi siloların içerisinde granül malzeme ile birlikte dış ortam havası gönderilir. Plastik hammaddelerin silobas gibi hammadde transfer istasyonlarından siloların içerisinde kuru hava ile gönderilmesini sağlamak üzere silobas emişinde nem alma cihazı kullanılmaktadır. Nem alma cihazı, silobasın emiş hava debisi ile eşdeğer ve silobasın emiş ağzına entegre olarak plastik granüllerin merkezi hammadde silosu içerisinde kuru hava ile transfer edilmesini sağlamaktadır. Nem alma cihazı kullanılmadan yapılan hammadde transferi esnasında, dış ortamdan alınan nemli hava silo içerisine gönderilirken aslında su buharı da silo içerisine gönderilmektedir. Su buharı silodaki nem kontrol rejimini bozmakta ve gündüz/gece sıcaklık farklılıklarından ötürü silodan proses makinalarına granülleri transfer eden merkezi hammadde taşıma sisteminde tıkanıklıklara sebebiyet vermektedir. Bu sebeple silo içerisine hammadde gönderimi yapılmadan önce silo iç hacmi nem alma cihazı kullanılarak kuru hava ile şartlandırılmalıdır. Daha sonra silobas tarafından gönderilen malzemelerde kuru hava ile silo içerisine gönderilerek siloda plastik granüllerin tamamen kuru hava ile muhafaza edilmesi sağlanmalıdır. Merkezi hammadde besleme hatlarının iniş ve dönüş hatlarında tıkanıklıkların önüne geçmek ve proses makinası üzerinde kullanılan kurutma zamanını minimize etmek açısından nem alma cihazlarının silo şartlandırılmasında kullanılması stabil üretim kalitesi açısından oldukça önemlidir.

Kalıp Bölgesi Nem Alma Cihazı Kullanımı

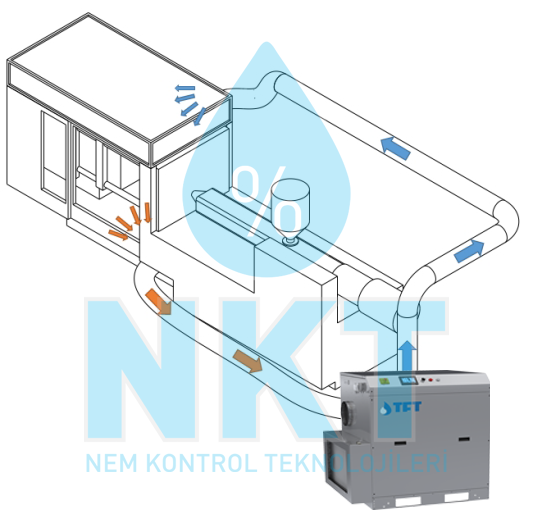

Plastik endüstrisinde enjeksiyon ve şişirme proseslerinde kalıplara verilen soğuk sudan ötürü, kalıp yüzey sıcaklıklarının, ortam çiy noktası sıcaklığının (kuru termometre değil) altında kalması durumunda kalıp yüzeyinde terleme (kondenzasyon) meydana gelir. Kalıp yüzeyinde meydana gelen yoğuşma plastik parçaların yüzey kalitesini ve boyutsal doğruluğunu olumsuz etkileyebilir. Makina operatörleri tarafından genellikle kullanılan yöntem, terlemenin engellenmesi için kalıba gönderilen soğuk suyun set sıcaklığının yükseltilmesidir. Bu sayede terlemenin önüne geçilerek prosesin stabil ilerlemesi sağlanmaya çalışılır. Ancak soğutma suyu set sıcaklığının yükseltilmesine bağlı olarak, proseste çevrim süresi uzar ve üretimde kapasite düşüşü yaşanır. Bu gibi durumlarda kalıp bölgesi terlemesini önlemek için nem alma cihazı kullanılarak, kalıp bölgesine kuru hava gönderilmekte ve kalıp dış yüzeyinin düşük çiy noktasına sahip bir hava ile sarılması sağlanmaktadır. Bu sayede, mutlak nemin ve çiy noktasının yükseldiği yaz mevsiminde bile terleme olmaksızın kalıplara istenilen soğuk su tedariği sağlanmakta ve üretimde stabilizasyon yakalanmaktadır.

Silikajel Rotorlu Kimyasal Nem Alma Cihazları

Özellikle gelişen teknoloji ve verimlilik artışı talebi ile giderek yaygınlaşmakta olan elektrikli enjeksiyon makinaları ve bu makinaların izin verdiği ölçüde “çevrim süresi”ni kısaltmak amaçlı tasarlanan “paralel hareket”ler ile toplam çevrim süresinin içerisindeki soğutma çevrim zamanı kalıba gönderilen soğuk su ve yoğuşma yapmayan kalıp yüzeyi ile daha da kısalabilmektedir. Hızlı soğutma gerektiren ve kuru hava üfleme yapan nem alma cihazlarının etkili bir şekilde çalışabilmesi için ideal olarak hava akışının kontrol altında tutulması ve doğrudan kalıp yüzeyine yönlendirilmesi gereklidir. Ancak, IML (In-Mold Labeling) etiketleme gibi özelliklere sahip makinalar veya yandan/üstten robot girişi olan sistemler gibi durumlar, bu kontrolü zorlaştırabilir. IML (In-Mold Labeling) sistemlerinde etiketlerin kalıp içerisine robot tarafından düzgün bir şekilde yerleştirilmesini sağlamak, aynı zamanda kalıp yüzeyinde yoğuşmayı önlemek için nem alma cihazından çıkan kuru havayı üflemek, hassas bir denge gerektirir. Bu dengeyi sağlamak için hava üfleme sistemlerinin tasarımında bazı önemli noktalar dikkate alınmalıdır:

- Nem alma cihazından kalıp bölgesine yönlendirilecek kuru hava, belirli menfez/nozullar veya kanallar aracılığıyla spesifik bölgelere odaklanabilir. Çok yüksek hava hızları, etiketlerin yerinden oynamasına veya yanlış yerleşmesine neden olabilir. Hava hızını kontrol etmek için akış hızını ayarlayabilen valfler veya düzenleyiciler kullanılabilir.

- Kalıp bölgesinin tamamen kapatılması her zaman mümkün olmayabilir, ancak hava akışının etkili bir şekilde yönlendirilmesi için kısmi bölümlendirme veya koruma panelleri kullanılabilir. Hava üfleme kesit ağzının genişliği, hava akışının yayılımını etkiler. Daha geniş bir ağız, hava akışının daha geniş bir alana yayılmasını düşük bir hızda sağlayarak, etiketler üzerindeki doğrudan etkiyi azaltabilir.

- Hava akışı, robot giriş/çıkışları veya etiketleme işlemleriyle senkronize edilebilir. Sensörler ve otomasyon sistemleri, hava üflenmesini bu işlemlere göre ayarlayarak etkinliği artırabilir.

- Her üretim ortamı benzersiz olduğundan, hava üfleme sisteminin tasarımı özel gereksinimlere göre yapılmalıdır. Ayrıca, üretim ortamına özgü testler yapmak, sistemin etkinliğini ve etiket yerleştirme işlemi üzerindeki etkisini doğrulamak için önemlidir.

- Bazı durumlarda, esnek hava üfleme sistemleri kullanılabilir. Bu sistemler, gerektiğinde hava akışının yönünü veya yoğunluğunu değiştirebilir.

Kalıp bölgesine kuru hava üfleme sistemi, plastik sektöründe sadece enjeksiyon prosesinde değil, aynı zamanda şişirme işlemlerinde de kullanılabilir. Her iki prosedürde de benzer sorunlarla karşılaşılabileceğinden, nem alma cihazı ile kuru hava üfleme yönteminin uygulamasının şişirme prosesinde de benzer avantajları bulunmaktadır. Her iki plastik üretim prosesinde nem alma cihazları kullanılarak kalıp bölgesine kuru hava gönderilmesi aşağıdaki faydaları beraberinde getirir;

Nemli veya ıslak kalıplar plastik parçaların yüzey kalitesini olumsuz etkiler. Nem alma cihazı ile gerçekleştirilen kalıp kurutmalar, bu tür sorunları önleyerek daha yüksek kaliteli ve hassas parçaların üretimini sağlar.

Nem alma işlemi kalıp bölgesinin nemden arındırılmasını hızlandırır, böylece üretim süreçleri daha hızlı gerçekleşir. Daha kısa çevrim süreleri ve daha fazla ürün üretimine olanak tanır.

Nem alma cihazları tarafından korumaya alınan kalıpların kullanım ömürleri uzar, yeniden işleme ve bakım maliyetleri azalır. Ayrıca, hatalı üretimlerin azalmasıyla malzeme israfı önlenir ve maliyetler düşer.

Farklı plastik türleri ve kalıp tasarımları için ayarlanabilen nem alma cihazları ve kurutma sistemleri, üretim esnekliğini artırır. Bu sayede, çeşitli ürünlerin etkin bir şekilde üretilmesine olanak tanır. Silobastan itibaren prosesin farklı noktalarında kullanılan nem alma cihazları sayesinde malzemenin silodan başlayan ve nihai parça olarak sonlanan kuruma evresi tüm yolculuğu boyunca devam eder. Böylece proses makinası üzerinde üretim için beklenen 2-4 saat aralığında hammaddenin kurumasını bekleme süresi azalır.

Plastik endüstrisinde nemle mücadele, sadece bir kalite kontrol önlemi değil aynı zamanda üretim süreçlerinin verimliliğini ve sürdürülebilirliğini artıran bir stratejidir. NKT - Nem Kontrol Teknolojileri tarafından tedarik edilen nem alma cihazları plastik sektöründeki şirketlerin rekabet gücünü artırırken, uzun vadede daha sağlam ve güvenilir ürünlerin üretilmesine olanak tanır.

NKT – Nem Kontrol Teknolojileri olarak, uzman mühendislik ekibimiz ile müşterilerimize en uygun nem alma cihazı çözümlerini sunarak, gelişen teknolojiler ve sürekli değişen piyasa ihtiyaçlarına uyum sağlayan sürdürülebilir yüksek performanslı çözüm önerileri sunuyoruz.