Çikolata, kek, şekerleme ve bisküvi üretimi, hassas sıcaklık ve nem kontrollerine dayanan üretim süreçlerinin bütünüdür. Çikolatanın estetik görünümünü ve tüketici tarafından beğenilmesini sağlamak için, çikolata soğutma tünellerinde nem oranı iç ortam yoğuşmasına engel olacak seviyede düşük tutulur. Yüksek nem oranları, çikolatanın yüzeyinde istenmeyen yoğuşmalara neden olarak, ürün yüzeyinde lekelerin ve matlaşmanın oluşmasına yol açabilir. Çikolatanın kristalleşme süreci çok hassas olduğundan, nem oranının kontrol altında tutulması çikolatanın doğru şekilde sertleşmesini sağlar.

Şeker ve şekerleme ürünleri için de durum farklı değildir. Bu ürünlerin yapışkan ve nemli hale gelmesini engellemek, üretim ve paketleme süreçlerinde fark yaratır. Yüksek nem, şekerlerin yapısında da istenmeyen kristalleşmelere neden olabilir, bu da ürünün dokusunu ve tat kalitesini olumsuz etkiler. Bu sebeple üretim süreçlerinde, ürün kalitesini koruyan ve lezzetin mükemmelliğini sağlayan soğutma tünelleri önemli bir dinamik olarak yerini alır. Şeker, çikolata, kek ve bisküvi imalatının ayrılmaz bir parçası olan soğutma tünelleri içerisinde ürün soğutma için kullanılan soğuk havanın, dış ortamın çiy noktasından düşük olması durumunda meydana gelecek tünel içi yoğuşma, nem alma cihazlarının kullanımını gerekli kılmaktadır. Tünel çıkışında ürün stabilitesinin mevsimsel etkiye bağlı olarak bozulmaması için nem alma cihazı, soğutma tünellerine doğru mühendislik alt yapısı ile eklenmelidir.

Sistemde doğru hava şartlandırılmasının yapılabilmesi için; dış ortam referans sıcaklık ve nem değerinin yanı sıra tünel içi çalışma sıcaklıkları, ürünün kimliği, bant hızı, tünel iç ölçüleri, tünel giriş ve çıkış açıklıkları, tünelin kat sayısı ve tasarımında kullanılan evaporatör adedi etken unsurdur. Soğutma tünellerinin etkin çalışması, doğru nem alma cihazı seçimi ve hava akışı yönetimi ile yakından ilişkilidir.

Paketleme öncesi uygun sıcaklık koşullarına düşürülmesi gereken ürünler, konveyör yardımı ile sabit sıcaklıkta veya bölgesel olarak kademeli sıcaklık ile şartlandırmış soğutma tünelinin içine giriş yapar. Öncelikle soğutma tünelinin boyutu, çalışma sıcaklığı ve nem yükü dikkate alınarak uygun kapasitede nem alma cihazı seçilmelidir. Cihaz, tünel içindeki hava akışı ile uyumlu yerleştirilmeli ve hava akışı, homojen dağılmasını sağlayacak şekilde gerekli görülmesi durumunda damperler ile ayarlanmalıdır. Sistemin ihtiyaçlarına uygun hava akış hızının belirlenmesi, doğru fan seçimiyle, kuru havanın tünelin her bölgesine eşit olarak dağılmasını sağlar. Nem alma cihazının yerleşimi ve cihaz içerisine hava akışının doğru yönlendirilmesi ile nem alma cihazından maksimum oranda verim elde edilir. Nemli hava, cihaza doğru şekilde yönlendirilmeli ve kuru hava, tünelin diğer bölgelerine eşit dağıtılmalıdır. Özellikle soğutma tünelinin yüksek basınçlı fanlarının emiş tarafından nem alma cihazına çıkış alınması durumunda, nem alma cihazına sağlıklı hava akışı sağlanamayacak ve nem alma cihazı verimli şekilde kuru hava üretemeyecektir. Hava akışı, soğutma tünelinin sıcaklık kontrolü ile uyumlu olmalı ve havadaki gizli ısının (mutlak nemin) tahliyesinden ötürü tünel içerisine aktarılacak ısı farklılığı tünel tasarımcısına evaporatör seçimi öncesi bildirilmelidir.

Ürünler, soğutma tünelinin giriş açıklığından tünel içerisine girerken, tünel dışında bulunan havayı da tünelin içine doğru sürükler. Dolayısı ile nem alma cihazı kapasite hesaplamalarında tünelin içerisinde çalışan konveyör bandın çalışma hızı (m/s) mutlaka göz önünde bulundurulmalıdır.

Nem alma cihazı kapasite seçiminde giriş ve çıkış açıklıklarından gelen nem yükü için;

- Konveyör hızı,

- Tünel içi mutlak nem,

- Tünel dışı mutlak nem,

- Tünel giriş ve çıkış açıklığının yüzey alanı bilinmelidir.

Bu değerler doğrultusunda infiltrasyon kanalı ile nem alma cihazına tünel açıklıklarından gelen nem yükü hesaplanabilir.

Nem alma cihazının, soğutma tünelinin sıcaklık ve nem seviyeleriyle uyumlu çalışması, doğru drenaj sistemiyle desteklenmelidir. Tünel içerisindeki soğutma sisteminden ötürü oluşan yoğuşmanın uygun şekilde drenaj edilmesi iç ortam nem değerlerinin set edilen değelere ulaşması açısından önemlidir. Soğutma tünelinin fanı tarafından süpürülen likit iç ortamda nem dalgalanmalarına sebep olabilir. Tünelin içinde yüksek debili evaporatörler tarafından yoğuşturulan nemin tünelden doğru sifon sistemi ve drenaj kanalı ile likit olarak tahliye edilmesi çok önemlidir. Aksi durumda evaporatör fanlarının devreye girmesi ile yoğuşturulan su, damlacık şeklinde tünel içerisinde dağılacaktır. Nem alma cihazı çalışıyor olsa dahi doğru sifon gideri yapılmadığı sürece ortamı terk etmeyen likit, nem alma cihazı giriş sensöründe ölçüsüz okumalara sebebiyet verecektir. Soğutma tüneli iç ortam stabilizasyonu için nem alma cihazının kapasitesi ile birlikte tünele entegre edilmiş soğutma sistemi bütünleşik bir yapıya sahiptir. Yatayda uzun ölçü değerlerine sahip soğutma tünellerinde çok sayıda evaporatör ile iç ortam sıcaklık dengesi sağlanırken, tek bir nem alma cihazı üzerinden branşmanlar ile kuru hava dağıtılabileceği gibi birden fazla nem alma cihazı ile bölgesel olarak evaporatörlere kuru hava beslemesi yapılabilir. Cihaz adet ve konumu belirlenirken, cihazın bakımı ve erişilebilirliği de göz önünde bulundurulmalıdır. Hava akışı ve dağılım sisteminin düzenli bakımı ve kontrolleri, verimli bir sistem işleyişi için şarttır.

Şayet soğutma tüneli kademeli soğutma bölümlerine ayrılmış ise nem alma cihazının kapasitesi tayin edilirken en düşük sıcaklık bölgesi referans olarak seçilir. Düşük sıcaklıklarda desikant rotorlu endüstriyel nem alma cihazlarının kapasiteleri de düşer. Dolayısı ile nem alma kapasite hesabı yapılırken tünel içi en düşük sıcaklık kademesi referans alınarak cihaz konfigürasyonu tasarlanır.

Nem alma cihazı entegrasyonu yapılan soğutma tünellerinin çalıştığı ürün çeşidi ve ürünün bünyesinde barındırdığı nem ile birlikte ürünün nem karakteristiği, tünel içi nem stabilizasyonunda bir diğer parametredir. Üründen gelebilecek nem yükü, nem karakteristik eğrisi ve konveyör hızı göz önünde bulundurularak nem alma cihazı kapasite hesaplamalarına mutlaka dahil edilmelidir. Tasarımcı, tüm parametreleri göz önünde bulundurarak nem alma cihazının soğutma tüneline entegrasyon yöntemine karar verir. Aşağıda bir nem alma cihazının, soğutma tüneline entegrasyon methodları ile ilgili kısa bilgilendirme yapılmıştır.

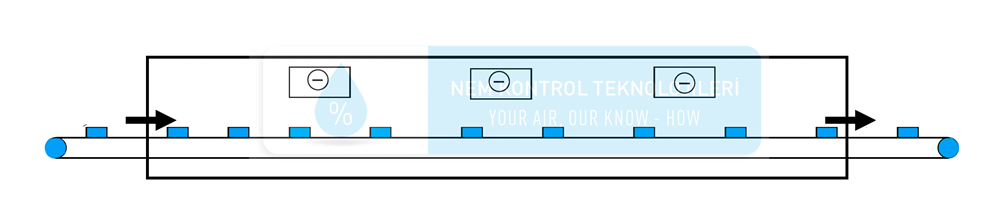

Yarı Açık Sistem:Nem alma cihazının, soğutma tünelinin iç ortamını pozitif olarak şartlandırdığı ve soğutma tüneli dönüş havası ile birlikte dış ortam havasının birlikte nem alma cihazına girerek soğutma tüneli evaporatörünün emiş hattına kuru havayı ilettiği tasarımdır. Bu sistemde, konveyör açıklıklarından soğutma tüneli iç ortamına herhangi bir hava girişi olmayacağı gibi aksine hava çıkışı yaşanır. Tünel iç ortamı pozitif basınç altındadır. Dış ortamdan alınacak hava debisi, sıcaklığı ve mutlak nemi gibi unsurlar mutlaka göz önünde bulundurulmalıdır.

Kapalı Sistem: Nem alma cihazının tünel içinden havayı alarak tekrar tünel içerisine havayı gönderdiği sistem tasarımıdır. Bu tasarımda tünel içerisine dış ortamdan giriş yapan nem engellenemez. Dolayısı ile tasarımcı, nem alma cihazının kapasite seçimini yaparken diğer parametreleri de göz önünde bulundurmalıdır. Her iki sistemde de, nem alma cihazı soğutma tüneli ile irtibat halinde olmalı ve birbiri ile koordineli olacak şekilde otomasyon altyapısı kurgulanmalıdır.

Yanlış tasarımlar, yetersiz hava akışı ve sıcaklık dengesizlikleri gibi sorunlara yol açabilir. Bunun yanı sıra, yanlış boyutta veya kapasitede nem alma cihazı kullanımı artan enerji tüketimi, ürün kalite bozuklukları ve hatta sistemin diğer bileşenlerine zarar vererek arızalara neden olabilir.

NKT – Nem Kontrol Teknolojileri olarak, uzman mühendislik ekibimiz ile müşterilerimize en uygun endüstriyel nem alma cihazı çözümlerini sunarak, soğutma tüneli nem alma cihazı entegrasyonlarımız ile enerji verimli, yüksek performanslı çözüm önerileri sunuyoruz.