Dilimlenebilir yarı sert peynirler grubunda olan kaşar peyniri küçükten büyüğe hemen herkes için sevilerek tüketilen bir süt ürünüdür. 1 kg kaşar peyniri yaklaşık 10 kg sütten elde edilir, bu sebeple hem besleyici hem de lezzetlidir.

Kaşar peynirinin üretiminin olgunlaştırma (cheese maturation) aşamasında, ortam iklim kontrolünün doğru tasarlanması kaliteyi belirleyen kritik bir unsurdur. Olgunlaştırma (dinlendirme) odalarında kullanılan nem alma cihazları peynirin kalitesi ve karakteristiği üzerinde önemli bir etkiye sahiptir.

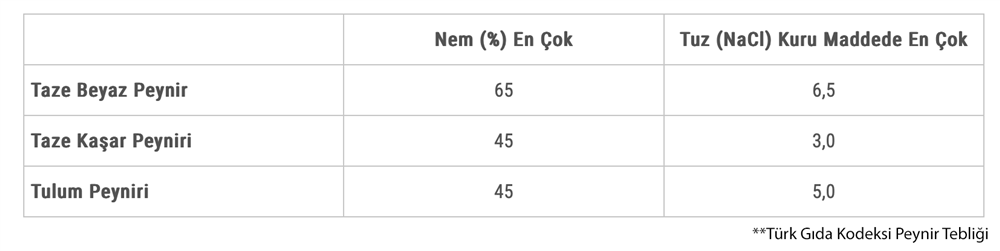

Türk Gıda Kodeksi Peynir Tebliği’nin yönlendirmesi ile peynirlerin tekniğine uygun ve hijyenik şekilde üretilmesi, değişken ürün kalitesi riskini azaltmak, üretim verimliliğini artırmak ve gıda güvenliği protokollerinin bütünlüğünü korumak açısından son derece önemlidir. Peynirin çeşidine göre değişen üretim süreçlerinde nem oranının dengede tutulması, peynirin olgunlaşma sürecini ve ürün yüzey kalitesini doğrudan etkiler. Paslanmaz yüzeylere sahip hijyenik çok katlı arabalar ile serin odalar içerisinde olgunlaştırmaya (dinlendirmeye) tabi tutulan kaşar peynirlerinin maruz kaldığı yüksek nem, istenmeyen küf ve bakteri oluşumuna yol açabilirken, düşük nem ise peynirin aşırı kurumasına ve yüzeyinde kılcal çatlakların oluşmasına sebep olabilir. Bu yüzden kaşar peyniri dinlendirme (olgunlaştırma) odalarında soğutma sistemine entegre edilecek nem alma cihazlarının seçiminde kapasite hesaplaması ve sistem konfigürasyonu kritik öneme sahiptir. Peynir üretiminde farklı sıcaklık ve nem koşulları, peynirin ağırlık kaybını ve kalitesini doğrudan etkiler. Kaşar peyniri üretiminde gıda kodeksleri referans alınarak peynirin içermesi gereken nem miktarı belirlenmektedir.

Aşağıda Türk Gıda Kodeksi Peynir Tebliği’ne göre kaşar peynirinde bulunması gereken nem oranı belirtilmiştir.

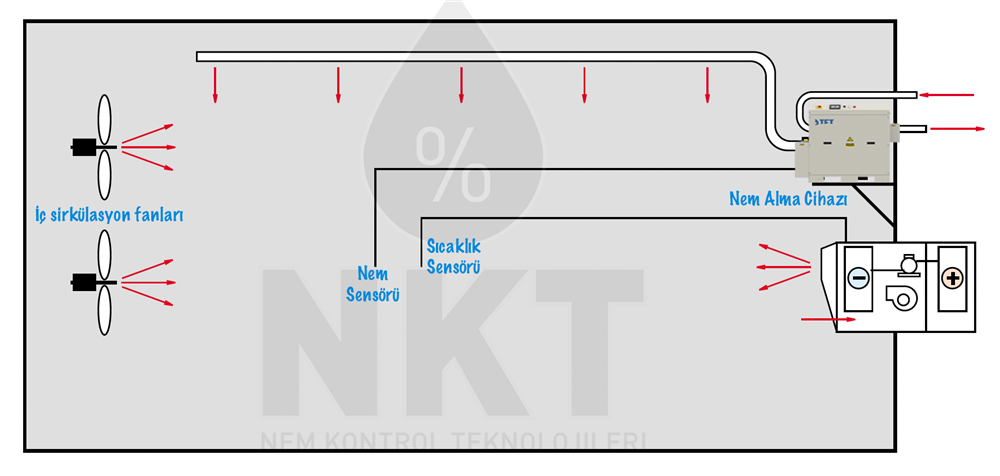

Kaşar peyniri üretiminde süt ve enzimlerle elde edilen karışım hazırlandıktan sonra tuz banyosunda bekletilir. Tuz banyosundan sonra kaşar peyniri, olgunlaştırma aşamasına geçer. Bu aşama, peynirin özel lezzet, aroma ve dokusunun geliştiği kritik bir süreçtir. Olgunlaştırma (dinlendirme) aşamasında genellikle peynirler nem alma cihazlarının çalıştığı bir soğuk odada 12 ila 18°C’de ve spesifik bir bağıl nem değerinde bekletilir. En uygun iklim değerleri üreticiler tarafından ürünün reçetesi doğrultusunda belirlenir. Olgunlaşma sırasında kaşar peyniri ortama nem salınımı yaparak ağırlık kaybeder ve küçülür. İç ortama eklenecek dahili sirkülasyon fanları yardımı ile kuru ve serin havanın homojen olarak tüm ürünlere temasının sağlanarak küçülmenin minimize edilmesi hedeflenir.

Düşük çiy noktası değerlerine sahip desikant tipi rotorlu nem alma cihazlarının, kaşar peynirinden ortama salınan nemi tahliye ederken kullandığı reaktivasyon hava hattı üzerinden ısınan rotor yüzeyi olgunlaştırma odası içerisine ısı transferi sağlar. Oda içerisine aktarılan ısıl yüke karşın soğutma görevini yerine getirecek evaporatorlerde ilave ısıl kapasite bulunmalıdır. Aksi durumda ortamdan tahliye edilen nemin karşılığında oda içerisinde sıcaklık stabilitesi bozulabilir. Olgunlaşma süresi boyunca ürünlerin stabil nem ve sıcaklık şartı ile muhafaza edilmesi FIFO (First In-First Out) prensibi doğrultusunda üretimin şekillenmesine imkan tanır. Dinlendirme odası içerisine ilk giriş yapan ürün grubu, oda içerisinden ilk çıkacak grup olacaktır. Nem alma cihazları tarafından oda içerisine gönderilen kuru hava ile ürünlerde kademeli kurutma işlemi başlar.

Silikajel Rotorlu Kimyasal Nem Alma Cihazları

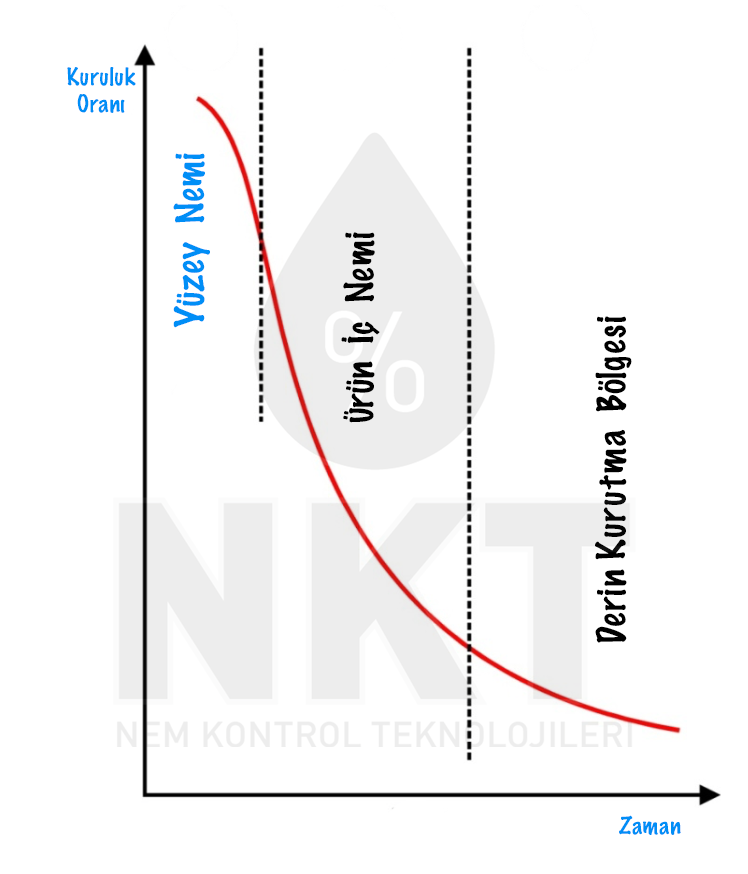

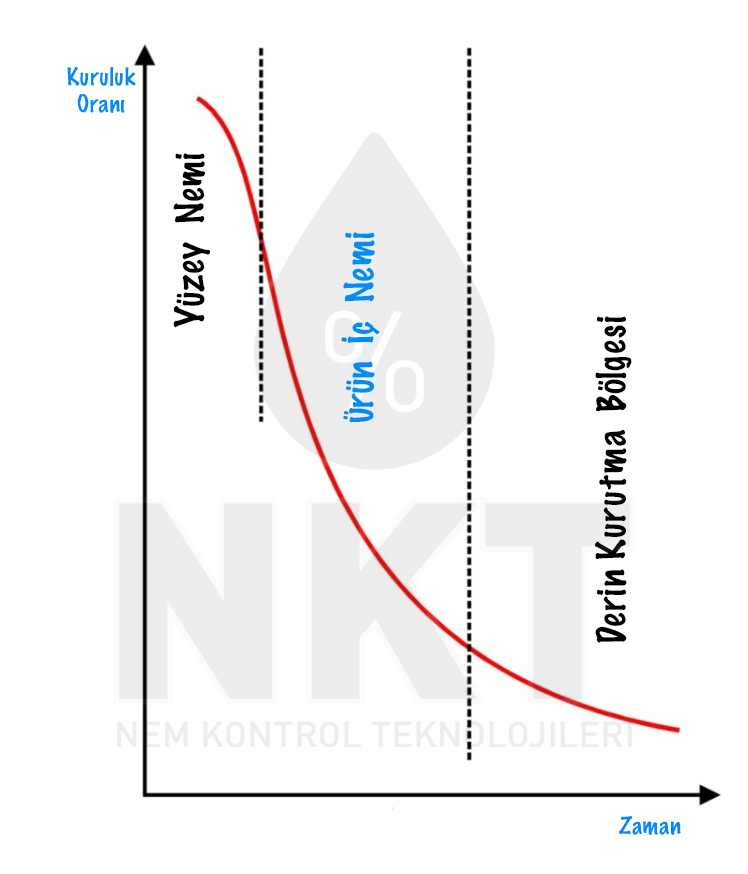

Nem almanın aşamaları:

- Yüzey neminin tahliyesi; Kaşar peynirinin üretim reçetesi ve kuru malzemenin yoğunluğu, nemin ürün içerisinde ne kadar hızlı hareket edeceği konusunda önemli rol oynar. Ürün ne kadar yoğun ve sert ise, ürün içerisindeki nemin merkezden yüzeye doğru hareketine olan direnç de o kadar fazla olur. Bu sebeple, nemin yüzeye olan yolculuğu uzun sürebilir. Nem alma cihazları tarafından üretilen havanın akış hızı ve miktarı malzeme yüzeyinden ne kadar enerji aktarılabileceğini belirler. Ürün yüzeyini sarmalayan havanın kısmi buhar basıncı ile ürün yüzeyinin buhar basıncı farklılığı nemin üründen ayrılma hızı üzerinde önemli bir etkiye sahiptir. Yüzeydeki nem miktarının, kaşar peynirinden tahliye edilmesi ile peynirin kuruma hızı yavaşlayacaktır.

- Ürün içi nem alma: Yüzeysel nem giderildikten sonra ürünün alt katmanlarından yüzey istikametine gelecek nem, kılcallar doğrultusunda dolambaçlı bir yol kat ederek kuru hava ile buluşur. Burada gerçekleşen ısı ve kütle transferinde, ısı ve nemin transfer edildiği iki maddenin kütleleri arasında eşit bir dengenin yaratılması gerekmektedir. Hava kütlesi ürüne göre düşük olduğundan, iki kütlenin dengesini sağlamak için birim zamanda prosesin ilk aşamasına göre düşük miktarda havanın ürün üzerinden geçmesi gerekir. Yüksek hava hızı aynı zamanda türbülansı da arttırır, bu da ürün yüzeyindeki kuru katmanı parçalayarak havaya daha fazla nemin buharlaşmasına olanak tanıyacak ve yüzeyde nem için vakum etkisi yaratarak kılcal çatlak oluşumunu hızlandıracaktır. Bu noktada aşırı kurutmanın oluşmaması için değişkenlerin dengede olması ve nem alma cihazının proses entegrasyonunda, cihaz tarafından ortama salınan kuruluk kapasitesinin dağılımı kritik husustur. Ayrıca ürünlerin paketleme ve gramaj ölçüleri, iç yüzeylerin neminin alınmasında süreci hızlandıran veya yavaşlatan bir diğer faktördür. 1kg’lık ürünlerin kuruma hızı ile 500gr’lık ürünlerin kuruma hızları farklı yüzey alanlarına sahip olduklarından ve nemin hareket yolunun daha kısa olmasından ötürü eşit olmayacaktır. Kimyasal bileşim, malzeme kalınlığı ve malzeme yapısı bir araya gelerek her ürüne benzersiz kuruma özellikleri kazandırır. Benzer malzeme sınıfında bile ürünler önemli ölçüde farklı kuruma hızlarına sahip olabilmektedirler.

Kaşar peyniri olgunlaştırma aşaması, peynirin temel özelliklerini kazanmasını sağlayan uzman mühendislik alt yapısı ile şekillendirilebilecek bir süreçtir. İyi bir kaşar peyniri, doğru koşullarda olgunlaştırılmasıyla elde edilir ve bu süreç, peynirin karakteristik lezzetini ortaya çıkarır.

Nem alma cihazları ile şartlandırılmış kapalı bir kontrol hacminde bulunan kaşar peynirinin olgunlaşma süresi peynirin türüne ve üretim yöntemine bağlı olarak değişir. Bu süre genellikle bir kaç gün sürebilir. Yumuşak peynirlerde olgunlaşma süreci birkaç gün içerisinde neticelenirken, sert peynirlerde olgunlaşma haftalara varan bir zaman dilimine kadar uzar. Peynir üreticileri için üretim kapasitesini yüksek tutabilmek adına olabildiğince kısa olgunlaşma süresine sahip olmak önemlidir. Ancak belirli bir süreden sonra nem alma cihazı tarafından şartlandırılmış ortamda ürünlerin muhafaza edilmesi ürünün olması gerekenden daha fazla su kaybetmesine ve olgunlaştırma işleminin kurutma prosesine dönmesine sebebiyet verir. Yüksek kuru termometre sıcaklıkları, olgunlaşma ve kuruma süresini kısaltırken, ağırlık kaybı ve kalitede olumsuz etkilere neden olur.

Ambalajlama ve Saklama: Olgunlaşma süreci tamamlandıktan sonra peynir, uygun koşullarda paketlenir ve saklanır. Bu aşama, peynirin tüketiciye ulaştığı noktadır. Bazı kaşar türleri belirli sıcaklık ve nem değerinde kabuk bağlaması için bekletilebilir. Ancak kalıplar son yıllarda vakumla ambalajlanarak depolanmakta böylece kabuk oluşumu büyük ölçüde engellenmektedir. 4°C’de saklanan peynir kalıpları ambalajlanarak tüketiciye hazır hale getirilir.

Kaşar peyniri olgunlaştırma sürecinde, nem alma cihazlarının entegrasyonu ve kaşar dinlendirme odalarının havalandırma kanal dizaynları ile soğutma ekipman seçimi ve prosesin akış şeması bütünleşik halde olmalıdır. Nem alma cihazının kullanıldığı nem kontrollü bir soğuk oda, peynirin doku ve aromasının gelişiminde hayati bir rol oynar ve peynirin raf ömrünü uzatır. Bu süreçlerde kullanılan nem alma cihazları, stabil kaliteyi ve verimliliği artırarak mevsim etkisinden bağımsız üretim çıktısı sunar.

NKT – Nem Kontrol Teknolojileri olarak, uzman mühendislik ekibimiz ile müşterilerimize en uygun endüstriyel nem alma cihazı çözümlerini sunarak kaşar olgunlaştırma proseslerinde komple sistem tasarımlarımız ile enerji verimli, yüksek performanslı çözüm önerileri sunuyoruz.